Vermikulinės geležies gamybos proceso kontrolė

Palyginti su pilka geležimi, vermikulinės geležies tempiamasis stipris padidėja mažiausiai 70%, elastingumo modulis padidėja 35%, o nuovargio stipris beveik padvigubėja. Lyginant su aliuminio lydiniu, vermikulinės geležies stiprumas ir standumas yra dvigubai didesnis, o nuovargio stiprumas - dvigubai didesnis. Šios vermikulinės geležies savybės suteikia varikliui galimybę pagerinti galios / svorio santykį ir padidinti cilindro slėgį. Didėjantis cilindrų slėgis yra raktas į optimalų naujos kartos tiesioginio įpurškimo dyzelinio variklio našumą. Siekdama patenkinti plačią vermikulinės geležies naudojimą, liejimo pramonė šiuo metu aktyviai ruošiasi, daug investuoja ir atstato naujus procesus, kad vermikulinės geležies gamyba būtų stabili ir patikima.

Vermikuliniams geležiniams varikliams nuo prototipo iki masinės gamybos lemiamas veiksnys yra kokybės rizika. Aukštos kokybės vermikuliarinei geležiai stabili zona yra labai maža, tik 0.008% magnio kiekio ribose. Dėl pėdsakų, pvz., 0.001% magnio praradimo, susidarys dribsnių grafitas, dėl kurio mechaninės savybės sumažės nuo 25 iki 40%. Šiame straipsnyje aprašoma proceso valdymo sistema, pagrįsta terminės analizės metodais. Sistema matuoja magnio nuostolius ir koreguoja išlydytos geležies būseną internete, kad būtų išvengta dribsnių grafito susidarymo. Šis internetinis valdymo matavimo ir derinimo metodas sumažina vermikulinės geležies gamybos nepastovumą iki žemiausio taško ir iš esmės pašalina kokybės riziką, kurią sukelia vermikulinės geležies gamyba.

Didėja didelių arklio galių, didelio sukimo momento, mažų išmetamųjų dujų kiekio ir sumažintų degalų sąnaudų poreikis. Tai priverčia didelių galių dyzelinių variklių dizainerius padidinti didžiausią uždegimo slėgį, o tai labai padidina variklio šiluminę apkrovą ir mechaninę apkrovą. Šiluminė apkrova ir mechaninė apkrova didėja tuo pačiu metu, todėl šiuo metu naudojami įprasti ketaus ir lydinio ketaus (CrMo) varikliai pasiekė arba viršijo viršutinę jų naudojimo ribą. Variklių gamintojams reikalingos didesnio stiprumo ir geresnio atsparumo šilumai medžiagos.

Vermikulinė geležis greitai tapo žmonių pasirinkta medžiaga. Tai labai pagerina naujos kartos sunkvežimių variklių cilindrų bloko, cilindro galvutės ir cilindro įdėklo patikimumą. Norint pasiekti geriausią įvairių savybių derinį (pvz., Liejimo savybes, apdirbimo savybes, šilumos laidumą ir mechanines savybes), šioms dalims sferoidizacijos greitis turi būti nuo 0% iki 20% (šliaužimo greitis nuo 80% iki 100% ) Pagaminta iš vermikulinės geležies. Jei sferoidizacijos greitis viršija 20%, tai sukels daugybę nepalankių veiksnių. Pavyzdžiui, susitraukimo kiekis yra per didelis, o sudėtingos formos dalys, pavyzdžiui, cilindrų galvutės, ypač linkusios susitraukti. Kitas pavyzdys - sumažėjęs įrankio tarnavimo laikas dėl per didelio susidėvėjimo apdirbant. Taip pat labai sumažėja šilumos laidumas, sukeliantis šiluminį įtempį ir pan. Kitame vermikuliarinės geležies gale atsiradus dribsnių grafitui, linijiškai sumažės mechaninės savybės, todėl variklis negalės atitikti naujų reikalavimų. Apibendrinant, norint patenkinti naujos kartos sunkvežimių variklių poreikius, didelio stiprio vermikuliarinės geležies sferoidizacijos greitis turi būti nuo 0% iki 20% (tai yra, šliaužimo greitis yra didesnis nei 80%, be dribsnių).

Ar naudoti gamybos proceso kontrolę, ar ne, priklauso nuo metinės produkcijos, produkto sudėtingumo ir leistino metalografinės struktūros pokyčių diapazono. Kaip parodyta 1 paveiksle, palyginti paprastas, nedidelio tūrio dalis, tokias kaip luito formos, paprastai galima pagaminti įprastais liejimo metodais. Procesų kontrolė paprastai nėra reikalinga ir ekonomiškai nebrangi. Padidėjus metinei komponentų, tokių kaip išmetimo vamzdžiai, švaistiklio įvorės ir laikikliai, galiai, turėtų būti prasminga įvesti proceso valdymą. Nors šios rūšies gaminiai turi didelę metinę produkciją, metinis liejimo tonažas nėra didelis. Metalografijos struktūros reikalavimai nėra labai griežti, todėl sferoidizacijos lygis gali siekti 50%. Be to, dėl nedidelio tokių dalių apdirbimo gali būti leidžiama padidinti titano, kurį galima pridėti gamyboje, išplėsti valdomą diapazoną. Tokio tipo gaminiams paprastai naudojami vermikulinės geležies gamybos būdai ir griežtas mokymas. Tačiau kokybės kontrolės požiūriu procesų kontrolė turėtų būti saugesnė. Proceso valdymas taip pat suteikia garantiją didelių jūrinių variklių blokų ir cilindrų galvučių gamybai. Nors didelis dydis ir mažas produkcijos kiekis yra palankūs gaminant produktus, ekonominių nuostolių, kuriuos sukelia produktai, viršijantys standartą, pakanka, kad būtų pridėta proceso kontrolės sistemos rinkinys.

Produktai, kuriems labiausiai reikalingas proceso valdymas, yra automobilių variklių cilindrų blokai, cilindrų galvutės ir stabdžių diskai, kurių metinis našumas yra didelis, sudėtingumas ir griežti techniniai reikalavimai. Metinė šių produktų gamybos apimtis ir metinis tonažas yra labai dideli. Jie yra sudėtingo dydžio, reikalaujantys metalografinės struktūros ir linkę susidaryti susitraukiančios ertmės. Šie produktai neturi kelti jokios kokybės rizikos, kitaip nuostoliai bus labai dideli.

Griežti variklio bloko, cilindro galvutės ir cilindro sėdynės eksploataciniai reikalavimai padėjo pagrindą gaminio specifikacijoms gaminti. Norint pasiekti geriausią visišką liejimo, apdirbamumo ir mechaninių savybių našumą, sferoidizacijos greitis turėtų būti nuo 0% iki 20% visose pagrindinėse komponento dalyse. Dar svarbiau, kad reikia visiškai vengti dribsnių grafito, kad būtų išvengta dalių pažeidimų, kuriuos sukelia vietinis silpnumas. Norint pasiekti gerą mechaninį priedą, laisvieji karbidai turi būti sumažinti iki minimumo. Todėl titano niekada nereikėtų dėti. Galiausiai, liejimo požiūriu, liejyklai reikalingas stabilus ir patikimas procesas, užtikrinantis mažiausią metalo laužo normą, kurią sukelia metalografijos struktūra. Automobilių pramonės gamintojai reikalauja kokybės užtikrinimo, o 100% liejinių turi atitikti metalografijos reikalavimus. Dideliam, patikimam cilindrų blokų, cilindrų galvučių ir cilindrų sėdynių gamybai reikia tikslios analizės ir internetinio lydyto geležies sureguliavimo, kad būtų pašalinti proceso svyravimai prieš pilant.

Vermikulinio geležies stabilumas

Priežastis, kodėl sutankinta geležis nėra naudojama dideliais kiekiais sudėtingoms dalims (pvz., Variklio blokams) gaminti, yra ta, kad stabilus sutankintos geležies plotas yra per mažas, kad būtų užtikrinta, jog gamyboje nėra rizikos. Paprastai tariant, ši stabili zona apima tik 0.008% magnio plotą, kaip parodyta 2 paveiksle. Platformos dydis ir padėtis stabilioje zonoje priklauso nuo produkto. Tiesą sakant, turimas magnio asortimentas yra mažesnis už šį. Kas 5 minutes aktyvusis magnis degs 0.001%. Pradinis išlydytos geležies liejimo taškas turi būti pakankamai nutolęs nuo aštraus sutankinto geležies posūkio taško iki pilkojo, kad galutinėje išlietoje dalyje neatsirastų dribsnių. Pridedant magnio į išlydytą geležį, maždaug per 15 minučių pasirodys dribsnių grafitas.

Pradinis taškas neturėtų būti per arti dešinės stabilios platformos pusės (didelis magnio kiekis), kitaip plonesnėje dalyje ir greitai aušinančioje dalyje susidarys didelis kiekis sferoidinio grafito.

Be nedidelio turimo platformos ploto, platformos plotas visada juda. Jei aktyvaus deguonies ir sieros kiekis yra didelis, jie sunaudos daugiau aktyvaus magnio ir visa platforma pasislinks į dešinę (didelis magnio kiekis). Ir atvirkščiai, jei aktyvaus deguonies ir sieros kiekis yra mažas, platforma pasislinks į kairę (mažas magnio kiekis). Dėl žaliavų sudėties, grynumo, oksidacijos laipsnio, drėgmės ir kt. Pokyčių žmonėms neįmanoma kontroliuoti vermikulinės geležies, kurios cheminė sudėtis yra fiksuota.

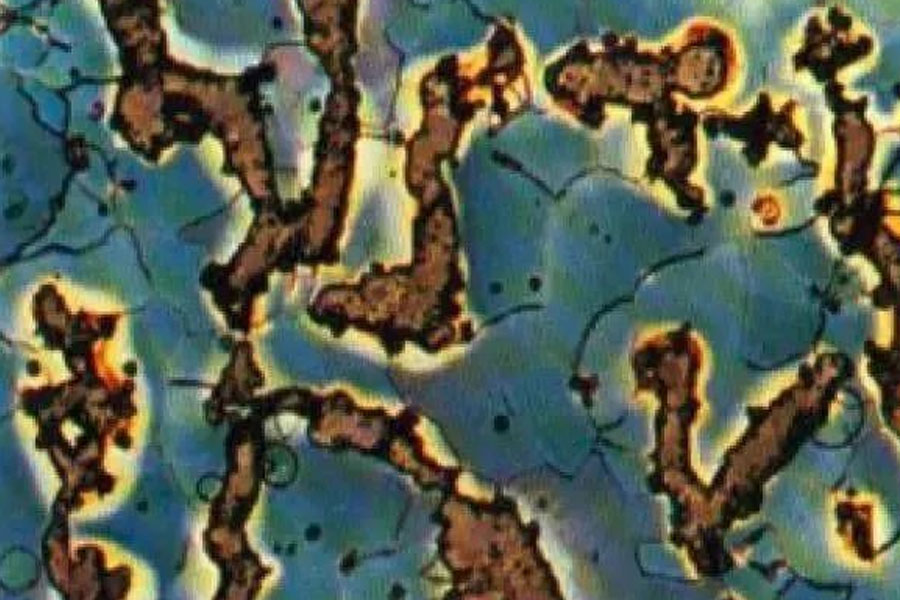

Nors perėjus iš vermikulinės geležies į pilkąją geležį reikia tik sumažinti aktyvųjį magnį 0.001%, deginant magniui, visa dalis netaps dribsnių grafitu. Kai aktyvaus magnio nepakanka, grafitas pirmiausia suformuoja dribsnius ir, kietėdamas, išsiplečia į išorę, o magnis suglemba ir susikaupia priekiniame kietojo skysčio sąsajos gale. Jei pradinis aktyvaus magnio kiekis yra tinkamas, eutektikos riboje susidarys vermikuliarinis grafitas, kaip parodyta 3 paveiksle. Dribsnių grafitas pirmiausia pasirodo kaip išsklaidytos dribsnių grafito dėmės. Skirtingai nuo visų paplitusių dribsnių grafito, šias izoliuotas dribsnių grafito dėmes sunku nustatyti ultragarsu. Tikimybė juos nuskaityti ultragarsu nėra didelė.

Magnio jautrumas vermikulinei geležiai gali būti parodytas 4 paveiksle: Į toną karšto metalo kaušo tiesiog įpilkite 10 gramų magnio, ~ 25 bandymo mėginyje išsklaidytos dribsnių grafito dėmės gali būti visiškai transformuotos į vermikulinį grafitą. Bandymo juostos su dribsnių grafito dėmėmis tempiamasis stipris yra tik 300 MPa, o tos pačios bandymo juostos su visišku šliaužimu tempiamasis stipris siekia 450 MPa.

Inokuliatorius taip pat yra labai jautrus stabiliai vermikulinės geležies platformai, kaip parodyta 5 paveiksle: pridedant 80 gramų inokulianto į vieną toną išlydytos geležies, sferoidizacijos greitis ~ 25 bandymo juostoje padidės nuo 3% iki 21%. Inokuliacijos kiekis yra didelis, o kristalinio branduolio yra daug, o tai padeda formuoti sferinį grafitą. Tai pakelia vermikuliarinę geležinę platformą didelio sferoidizacijos greičio kryptimi. Dėl mažo inokuliacijos greičio platforma juda žemyn. Daugybė veiksnių, pavyzdžiui, išlydytos geležies perkaitimo temperatūra, laikymo laikas, žaliavos cheminė sudėtis, inokulianto tipas ir inokuliacijos kiekis, turės įtakos vermikulinės geležies platformos padėčiai.

Pagrindinis bet kurios proceso valdymo technologijos reikalavimas yra tiksliai išmatuoti ir išanalizuoti išlydytos geležies būseną. Vermikulinės geležies patikimai kontroliuojant reikia vienu metu matuoti kritinį aktyvaus magnio tašką nuo šliaužimo pelenų perėjimo, vėlesnio magnio perdegimo laipsnį ir inokuliacijos laipsnį.

200 gramų terminės analizės mėginys gaunamas įterpus Xinte zondą į išlydytą geležį po sferoidizavimo ir inokuliacijos. Trijų sekundžių įdėjimo proceso metu zondo sienelė ir išlydyta geležis pasiekia šiluminės pusiausvyros būseną. Skirtingai nuo įprastos terminės analizės mėginių puodelio, šis plonasienis mėginių ėmėjas ne tik garantuoja tą patį mėginio tūrį kiekvieną kartą, bet ir vengia oksidacijos išlydytoje geležyje, pilant į mėginio puodelį. Perkaitimo matavimas yra tikslesnis, nes įprastoje terminėje analizėje nėra tokio reiškinio kaip smurtinis kondensatas.

Kaip parodyta 6a paveiksle, „Xinte“ zondas pagamintas iš presuoto įtempto lakštinio plieno. Iš esmės tai yra sferinis konteineris. Plonoje plieninėje sienoje, kurioje yra išlydyta geležis, yra į vakuuminę kolbą panašus izoliacinis sluoksnis. Izoliacijos sluoksnio storis simetriškai sutirštinamas atsižvelgiant į aukščio kryptį, kad būtų užtikrintas tolygus šilumos išsiskyrimas ir aušinimas į aplinką, o jame esantis geležies zz vanduo yra arti sferinio kūno kietėjimo. Zondo apsauginiame vamzdelyje yra dvi N tipo termoporos. Po kiekvieno matavimo termoporą galima ištraukti ir pakartotinai naudoti daugiau nei 100 kartų. Viena iš dviejų termoporų yra konteinerio apačioje, o kita - konteinerio terminiame centre. Kadangi talpykla yra rutulio formos ir laisvai pakabinama (tai skiriasi nuo įprasto terminės analizės mėginio puodelio, stovinčio ant šilumą sugeriančio laikiklio), išlydyta geležis inde sukuria vienodą šilumos srautą, kaip parodyta 6b paveiksle. Dėl šio šilumos srauto išlydyta geležis yra nuolat keičiama talpykloje, formuojant srauto pertvarą zondo apačioje.

Siekiant imituoti natūralius išlydytos geležies nuostolius pilant, ant zondo sienos yra danga, kuri reaguoja su aktyviuoju magniu. Išlydyta geležis teka išilgai padengtos sienos, kurią skatina šilumos srautas. Po reakcijos magnio kiekis išlydytoje geležyje sumažėja ir kaupiasi konteinerio dugno skyriuje. Tiesiogiai kalbant: zondo centre esanti termoelementas matuoja nereaguojančią išlydytą geležį, kuri yra pradinė liejimo būsena; termoelementas apačioje matuoja būseną pasibaigus liejimui. Reaktyviosios dangos formulė yra labai specifinė. Turi būti tiksliai užtikrinta, kad skyriuje susikaupęs išlydytas geležis būtų 0.003% mažiau aktyvus nei centre išlydytas geležis. Todėl, jei pradinis magnio kiekis yra per arti šliaužiančių pelenų posūkio taško, skyriuje esanti išlydyta geležis generuos pilką geležį, kurią termopora matuos šioje srityje. Tokiu būdu liejimo pradžioje dirbtuvės gali pridėti daugiau magnio, kad kompensuotų neišvengiamus magnio deginimo nuostolius.

Jei termoelementas apačioje rodo vermikulinės geležies kreivę, tai rodo, kad pradinis magnio kiekis yra pakankamai didelis, kad pasibaigus liejimui neliktų dribsnių grafito.

7 paveiksle parodytas Xinte zondo skerspjūvio erozijos diagrama po mėginio matavimo. Paveiksle galite aiškiai pamatyti pertvaros plotą, pagrindinį mėginio plotą ir termoporos apsauginį vamzdelį. Kai aktyvusis magnis sumažėja 0.003%, atskyrimo zonoje susidaro D formos grafito ir ferito matrica. Dribsnių grafito ploto dydis apačioje tiesiogiai atspindi pradinį magnio kiekį pagrindiniame mėginio plote. Šios zonos dydį galima apskaičiuoti pagal apačioje išsiskiriančią šilumą. Variacijos regresijos koeficientas tarp šilumos išsiskyrimo ir pertvaros dydžio viršija 0.9, o tai įrodo, kad jųdviejų santykis yra labai artimas. Išleista šiluma gaunama integravus aušinimo kreivę pagal laiką. Šis metodas, kai tuo pačiu metu matuojamas išlydytos geležies būsena srovėje ir liejimo pabaigoje, užtikrina magnio kiekio tikslumą prieš pilant.

Kadangi vermikulinė geležis yra labai jautri sferoidizuojančioms medžiagoms ir inokuliatoriams, liejyklose neįmanoma naudoti pernelyg didelių apdorojimo metodų, naudojamų gaminant pilkąją ir kaliąją geležį. Kaip parodyta 8 paveiksle, dėl savo jautrumo vermikulinė geležis yra stabili tik kvadratiniame lange, ne tik magnio platformos plote. Patikimas vermikuliarinis geležies gamybos procesas turi kontroliuoti sferoidizaciją ir inokuliaciją nuo pradžios iki pabaigos, kad metalografinė struktūra atitiktų tikslą.

Kad ir kiek būtų dedama pastangų, kad ir koks griežtas būtų valdymas, išlydytos geležies svyravimų visada neišvengsi. Jau nekalbant apie tai, kaip tiksliai žmonės žino apie išlydytos geležies apdorojimą, vieno etapo gydymo metodai, tokie kaip sumuštinių metodas, negali garantuoti, kad kiekvienas gydymas pateks į siaurą vermikuliarinį geležies langą. Daugybė gamybos kintamųjų, tokių kaip maišymo santykis, krosnies temperatūra, laikymo laikas, išlydyto geležies kaušo pašildymo laipsnis, bakstelėjimo greitis, bakstelėjimo išlydytos geležies padėtis (matavimas viduje arba išorėje), lydyto geležies svorio paspaudimas, lydinio maišelio būklė, sferoidizuojantis agentas tikrasis magnio kiekis (PeSiMg), kiekvieno sluoksnio lydinio išdėstymas sumuštinių metodu, geležies laužo padengimas ir kt. - visa tai paveiks magnio absorbciją. Be šių veiksnių, aktyviojo deguonies ir aktyviosios sieros kiekis taip pat pakeis vermikuliarinio geležinio lango dydį ir padėtį. Keičiant išlydytos geležies buvimo laiką kauše, transportavimo laiką ir liejimo laiką, pasikeis turimas degimo laikas.

Tačiau labiausiai nenuspėjami svyravimo veiksniai yra operatoriaus klaidos arba skirtingų operatorių skirtumai dėl skirtingų darbo įpročių.

Didesnėje masinėje gamyboje vienintelis saugus būdas yra išmatuoti išlydytos geležies kietėjimo savybes po apdorojimo. Tokiu būdu buvo išsamiai išmatuoti, išanalizuoti ir apsvarstyti įvairūs veiksniai, turintys įtakos vermikuliarinio geležinio lango dydžiui, padėčiai ir lydinio absorbcijai. Tada galima pridėti reikiamą kiekį magnio ir inokulianto. Kiekvienas išlydytos geležies kaušas pilamas po to, kai jis yra pakeltas į idealią būseną. Šis dviejų pakopų matavimo ir reguliavimo proceso valdymo metodas sumažina gamybos kintamumą ir visiškai pašalina grafito dribsnių liejimo riziką.

Vermikulinės geležies gamybos kontrolė naudojant karštą metalinį kaušą

Kaip parodyta 9 paveiksle, proceso kontrolė pradedama atliekant išlydytos geležies terminę analizę po pirminio sferoidizavimo ir inokuliacijos. Pagal analizės rezultatą vielos tiekimo mašina automatiškai parodo vielos, kurią reikia pridėti su magniu ir inokuliantu, ilgį ir laukia, kol operatorius ją pradės. Baigus tiekimo liniją, kaušas nedelsiant siunčiamas į liejimo liniją. Visas matavimo ir derinimo procesas trunka apie tris minutes. Šiuo laikotarpiu dirbtuvės gali atlikti įprastas priešliejimo procedūras, pavyzdžiui, pašalinti šlakus. Tai užtikrina liejimo linijos tęstinumą.

Eksploatacijos požiūriu žaliavoje išlydytoje geležyje nėra magnio, be to, jos inkubacinė galia yra labai ribota. Po sferoidizavimo ir inokuliacijos magnis ir inokuliantai pirmiausia suvalgo išlydytoje geležyje esantį aktyvųjį deguonį ir sierą, o paskui ištirpusią geležį „peršoka“ į tam tikrą lentos vietą. 10 paveiksle pateiktame pavyzdyje išlydytos geležies magnio indeksas ir inokuliacijos indeksas yra atitinkamai 65 ir 45. Kadangi pagrindiniai šešėlio gamybos pokyčių parametrai parodomi išlydytoje geležyje po matavimo ir apdorojimo, terminės analizės rezultatai tiesiogiai atspindi dabartinę išlydytos geležies būseną. Liko tik pridėti reikiamą kiekį magnio ir inokulianto, kad išlydyta geležis pakiltų iš dabartinės padėties į reikiamą pradinį tašką. 10 paveiksle pateiktame pavyzdyje pirmiausia pridedami septyni magnio kabelių vienetai, o po to - 23 vienetai inokuliacinių kabelių. Atitinkamas indekso vieneto ir kabelio ilgio santykis yra kalibruojamas atsižvelgiant į gaminį ir dirbtuvę ir sudaromas programoje. Remiantis ankstesne beveik 100,000 5 vermikulinio geležies liejinių patirtimi, vidutinis magnio kabelio kiekis yra 12 metrai už toną. Jame yra 50 gramų magnio viename metre, o apskaičiuojant 30% absorbcijos greitį, magnio kiekis, tenkantis vienai išlydytos geležies tonai, yra tik XNUMX gramų. Kadangi papildymo kiekis yra labai mažas, o pagrindiniai pokyčiai jau įvyko atliekant pradinį gydymą, koregavimas yra labai efektyvus ir patikimas. Po reguliavimo nereikia atlikti terminės analizės.

Pradinio apdorojimo metu būklė po apdorojimo turėtų būti žemesnė nei pradinė pilstymo padėtis, todėl net jei visi magnio ir inokulianto absorbcijai naudingi veiksniai pasieks optimalią vertę, išlydyta geležis pasieks tik pradinę pilstymo būseną . Išlydytas geležis po apdorojimo nėra pilkos ir baltos geležies, išskyrus apdorojimą. Kad liejimo procesas būtų efektyvesnis, kiekvieno išlydyto geležies kaušelio magnio indeksas ir inokuliacijos indeksas parodomi proceso blokinėje diagramoje. Pagal kintančią blokinės diagramos tendenciją operatorius gali pakoreguoti išlydyto geležies kiekį, pridedamą prie kito kaušo. Anglies ekvivalento vertė taip pat rodoma ekrane. Šie duomenys buvo redaguoti ir saugomi gamybos žurnale, kad juos būtų galima atsekti ir išsamią informaciją, taip pat jie atitinka kokybės užtikrinimo reikalavimus.

Nors terminė analizė ir vėlesni pritaikymai gali užtikrinti vermikulinės geležies gamybą, analizei rekomenduojama imti mėginius iš galutinio liejimo indo. Palyginti su įprastiniu kokybės patikrinimu, šis terminės analizės rezultatas gali suteikti internetinę analizę ir prireikus klasifikuoti liejinius. Imituojant magnio nuostolius zonde, ši „neardomoji“ tikrinimo technika yra efektyvesnė už metalografinius ir ultragarsinius metodus. Kadangi šiuo metodu matuojamas didesnis mėginio dydis, jis taip pat nustato, kaip išlydyta geležis sukietės per kitas 10–15 minučių.

Apibendrinti

Proceso valdymo sistemos pasirinkimas priklauso nuo produkto ir liejimo proceso. Liejant sudėtingus gaminius, tokius kaip vermikuliarinis geležinis variklio dangtis ir cilindras, sistema turi tuo pačiu metu kontroliuoti magnio ir inokulianto kiekį, kad jis būtų labai siaurame lange nuo liejimo pradžios iki pabaigos. Sferoidizacijos greitis turi būti nuo 0% iki 20% (šliaužimo greitis nuo 80% iki 100%), kad būtų užtikrintas geriausias liejimas, mechaninis adityvumas ir kiti visapusiški našumai bei geriausia naudojimo funkcija. Dribsnių grafito dėmės turi būti visiškai pašalintos, kad būtų išvengta vietinių defektų ir silpnybių.

Bet kurios proceso valdymo sistemos pradinis taškas yra tiksliai ir efektyviai išmatuoti išlydytos geležies būseną. Patikima plataus masto vermikuliarinės geležies gamyba turi turėti galimus kontrolės metodus, kad būtų pašalinti proceso pokyčiai ir žmogaus veiklos klaidos. Veiksmingiausias būdas pašalinti proceso pokyčius yra atlikti išlydytos geležies terminę analizę po sferoidizacijos ir inokuliacijos. Pagal terminės analizės rezultatus prieš pilant dar pridedamas tikslus magnio ir inokulianto kiekis. Šis internetinis matavimo ir reguliavimo metodas užtikrina liejimo gamybos linijos stabilumą ir pašalina įvairią riziką, kurią sukelia plataus masto vermikulinės geležies gamyba.

Prašome pasilikti šio straipsnio šaltinį ir adresą perspausdinti: Vermikulinės geležies gamybos proceso kontrolė

Minghe „Die Casting Company“ yra skirti gaminti ir teikti kokybiškas ir aukštos kokybės liejimo dalis (metalinės liejimo dalys daugiausia apima Plonų sienų liejimas,Karšto kameros liejimas,Šaltojo kameros liejimas), Apvali paslauga (liejimo paslauga,CNC apdirbimas,Liejimo gamyba, Paviršiaus apdorojimas). Kviečiame susisiekti su bet kokiu aliuminio liejimu, magnio arba Zamak / cinko liejimu ir kitais liejimo reikalavimais.

Visi procesai, kontroliuojami ISO9001 ir TS 16949, atliekami naudojant šimtus pažangių liejimo mašinų, 5 ašių mašinų ir kitų įrenginių, pradedant sprogdintuvais ir baigiant „Ultra Sonic“ skalbimo mašinomis. „Minghe“ turi ne tik pažangią įrangą, bet ir turi profesionalias patyrusių inžinierių, operatorių ir inspektorių komanda, kad kliento dizainas būtų įgyvendintas.

Sutartinis liejinių gamintojas. Galimybės apima šalto kameros aliuminio liejimo dalis nuo 0.15 svarų. iki 6 svarų, greito keitimo nustatymas ir apdirbimas. Pridėtinės vertės paslaugos apima poliravimą, vibravimą, pašalinimą iš šiukšlių, sprogdinimą, dažymą, dengimą dengimu, surinkimą ir įrankius. Medžiagos, su kuriomis dirbta, apima tokius lydinius kaip 360, 380, 383 ir 413.

Cinko liejimo projektavimo pagalba / gretutinės inžinerijos paslaugos. Pasirinktinis tiksliųjų cinko liejinių gamintojas. Gali būti gaminami miniatiūriniai liejiniai, aukšto slėgio liejiniai, daugialypiai liejimo liejiniai, įprasti liejiniai, vienetiniai ir nepriklausomi liejiniai bei ertmėje užklijuoti liejiniai. Liejiniai gali būti gaminami ilgio ir pločio iki 24 colių +/- 0.0005 colio tolerancijos.

ISO 9001: 2015 sertifikuotas liejinio magnio gamintojas. Galimybės apima aukšto slėgio magnio liejimą iki 200 tonų karšto kameros ir 3000 tonų šaltos kameros, įrankių dizainą, poliravimą, liejimą, apdirbimą, miltelinį ir skystą dažymą, pilną kokybės užtikrinimą su CMM galimybėmis , surinkimas, pakavimas ir pristatymas.

ITAF16949 sertifikuota. Papildoma liejimo paslauga investavimo liejimas,smėlio liejimas,Gravitacinis liejimas, Prarastas putų liejimas,Išcentrinis liejimas,Vakuuminis liejimas,Nuolatinis liejimasGalimybės apima EDI, inžinerinę pagalbą, patikimą modeliavimą ir antrinį apdorojimą.

Liejimo pramonė Automobilių, dviračių, orlaivių, muzikos instrumentų, vandens transporto priemonių, optinių prietaisų, jutiklių, modelių, elektroninių prietaisų, gaubtų, laikrodžių, mašinų, variklių, baldų, papuošalų, jigų, telekomunikacijų, apšvietimo, medicinos prietaisų, fotografijos prietaisų, fotografijos, Robotai, skulptūros, garso įranga, sporto įranga, įrankiai, žaislai ir kt.

Ką galime padėti jums padaryti toliau?

∇ Eikite į pagrindinį puslapį „Die Casting“ Kinija

→Liejimo dalys-Sužinok, ką mes padarėme.

→ Ralated Patarimai Apie „Die Casting“ paslaugos

By „Minghe“ liejimo gamintojas Kategorijos: Naudingi straipsniai |Medžiaga Žymos: Aliuminio liejimas, Cinko liejimas, Magnio liejimas, Titano liejimas, Nerūdijančio plieno liejimas, Žalvario liejimas,Bronzos liejimas,Perduodamas vaizdo įrašas,Įmonės istorija,Aliuminio liejimas | Komentarai išjungti